Статьи по определению радиуса качения шины. Динамический и кинематический радиусы колеса

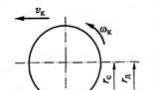

У колес автомобиля (рис. 3.4) различают следующие радиусы: статический r с, динамический r Д и радиус качения r кач.

Статическим радиусом называется расстояние от оси неподвижного колеса до поверхности дороги. Он зависит от нагрузки, приходящейся на колесо, и давления воздуха в шине. Статический радиус уменьшается при возрастании нагрузки и снижении давления воздуха в шине, и наоборот.

Динамическим радиусом называется расстояние от оси катящегося колеса до поверхности дороги. Он зависит от нагрузки, давления воздуха в шине, скорости движения и момента, передаваемого через колесо. Динамический радиус возрастает при увеличении скорости движения и уменьшении передаваемого момента, и наоборот.

Радиусом качения называется отношение линейной скорости оси колеса к его угловой скорости:

Радиус качения, зависящий от нагрузки, давления воздуха в шине, передаваемого момента, пробуксовывания и проскальзывания колеса, определяется экспериментально или вычисляется по формуле

(3.13.)

где n к - число полных оборотов колеса; S К - путь, пройденный колесом за полное число оборотов.

Из выражения (3.13) следует, что при полном буксовании колеса (S k = 0) радиус качения r кач = 0, а при полном скольжении (n к = 0) г кач → оз.

Как показали исследования, на дорогах с твердым покрытием и хорошим сцеплением радиус качения, статический и динамический радиусы отличаются друг от друга незначительно. Поэтому можно

При выполнении расчетов в дальнейшем будем использовать это приближенное значение. Соответствующую величину назовем радиусом колеса и обозначим r k .

Для различных типов шин радиус колеса может быть определен по ГОСТ, в котором регламентированы статические радиусы для ряда значений нагруз-

Для различных типов шин радиус колеса может быть определен по ГОСТ, в котором регламентированы статические радиусы для ряда значений нагруз-

ки и давления воздуха в шинах. Кроме того, радиус колеса, м, можно рассчитать по номинальным размерам шины, используя выражение

![]() (3.14)

(3.14)

Рис. 3.4. Радиусы колеса

Все силы, действующие на автомобиль со стороны дороги, передаются через колеса. Радиус колеса, снабженного пневматической шиной, в зависимости от веса груза, режима движения, внутреннего давления воздуха, износа протектора, может изменяться.

У колес различают следующие радиусы:

1) свободный; 3) динамический;

2) статический; 4) кинематический.

Свободный радиус (r св) - это расстояние от оси неподвижного и ненагруженного колеса до наиболее удаленной части беговой дорожки. Для одного и того же колеса величина Rсв зависит только от величины внутреннего давления воздуха в шине.

Свободный радиус колеса указывается в технической характеристике шины. Если указанная характеристика отсутствует в справочных данных, то ее значение можно определить по маркировке шины.

Статический радиус (r ст) - это расстояние от центра неподвижного колеса, нагруженного только нормальной силой, до опорной плоскости. Значение статического радиуса меньше свободного на величину радиальной деформации:

r ст = r св - h z = r св - R z /С ш, (5.1)

где h z = R z /С ш - радиальная (нормальная) деформация шины, м;

R z - нормальная реакция дороги, Н;

С ш - радиальная (нормальная) жесткость шины, Н/м.

Нормальную реакцию дороги, действующую на одно колесо можно определить по формуле:

R z = G О / 2, (5.2)

где G О - вес автомобиля, приходящийся на определенную ось.

Из формулы (1) находим значение радиальной жесткости шины:

С ш = R z / r св - r ст, (5.3)

Радиальная жесткость шины зависит от ее конструкции и внутреннего давления воздуха р ш. Если известна зависимость С ш от р ш, то величину деформации шины можно определить при любом внутреннем давлении воздуха. При номинальном давлении воздуха и нагрузке значение статического радиуса колеса можно найти по формуле:

r ст = 0,5d о + (1 - l ш)Н ш, (5.4)

где d o - диаметр обода колеса, м;

Н ш - высота профиля шины в свободном состоянии, м;

l ш - коэффициент радиальной деформации шины.

Для шин обычного профиля, а также широкопрофильных шин l ш = 0,10 - 0,15; для арочных и пневмокатков l ш =0,20 - 0,25.

Номинальное значение r ст колеса применительно к номинальной нагрузке и внутреннему давлению воздуха указывается в технической характеристике шины.

Динамический радиус (r д) - это расстояние от центра катящегося колеса до опорной плоскости. Величина r д зависит в основном от внутреннего давления воздуха в шине, вертикальной нагрузки на колесо и скорости его движения. При увеличении скорости автомобиля динамический радиус несколько возрастает, что объясняется растяжением шины центробежными силами инерции.

Кинематический радиус (r к) - это радиус условного не дефомирующегося катящегося без скольжения колеса, которое имеет с данным эластичным колесом одинаковые угловую и линейную скорости:

r к = V x /w к. (5.5)

Величину r к определяют опытным путем, для этого замеряют путь S, проходимый автомобилем за n к полных оборотов:

r к = V x /w к = V x * t /w к* t = S/2p n к, (5.6)

где V x - линейная скорость колеса;

w к - угловая скорость колеса;

t - время движения.

Разница между радиусами r д и r к обусловлена наличием проскальзывания в области контакта шины с дорогой.

В случае полного буксования колеса путь, проходимый колесом равен нулю S = 0, а следовательно r к = 0. Во время скольжения заторможенных невращающихся (блокированных) колес, т.е. при движении юзом, n к = 0 и r к ® ¥.

При движении автомобиля по дорогам с твердым покрытием и хорошим сцеплением приближенно принимают r к = r д = r с = r.

П Е Т Р О З А В О Д С К И Й

Г О С У Д А Р С Т В Е Н Н Ы Й У Н И В Е Р С И Т Е Т

ЛЕСОИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

Кафедра «Тяговые машины»

ЛЕСНЫЕ МАШИНЫ

(Конспект лекций. Часть 2)

Данный конспект лекций не претендует на полноту излагаемого материала, поэтому для полного изучения отдельных вопросов необходимо использовать рекомендуемую литературу (подробно каждый вопрос рассматривается в процесе аудиторных занятий).

В конспекте изложены назначение и место лесных (мобильных) машин в лесозаготовитель ном производстве, общая и тяговая динамика колесных и гусеничных машин (тяговый баланс автомобилей и тракторов, тягово – скоростные характеристики и мощностной баланс, проходимость, устойчивость и общая динамика лесных машин.). Рассмотрены типы трансмиссий, их устройство и принцип действия (достоинства и недостатки), требования, предъявляемые к ним; рассмотрены элементы схем механических и гидравлических трансмиссий (сцепления, коробки передач, раздаточные коробки, карданные и главные передачи, дифференциал и его кинематика и статика, механизмы поворота гусеничных машин, основы теории поворота гусеничных (трелевочных) машин, определение основных параметров поворота и тормозных систем, элементы рулевого управления, установка управляемых колес и др., схемы гидромуфты и гидротрансформатора, их характеристики).

В заключение приведены краткие сведения о ходовых системах колесных машин, подвесках колесных и гусеничных машин.

Конспект может быть использован при изучении следующих дисциплин:

«Теория и конструкция колесных и гусеничных машин»,

«Трансмиссии мобильных машин»,

«Трансмиссии и механизмы управления лесных машин»,

«Лесотранспортные машины»,

«Лесозаготовительные машины»

и может быть полезен студентам и аспирантам, занимающимся тяговыми расчетами колесных и гусеничных машин при курсовом и дипломном проектировании, исследованием тягово – сцепных качеств, основ теории поворота и др. лесных и машин общего назначения.

Конспект разработан профессором кафедры «Тяговые машины»

М. И. Куликовым

ВВЕДЕНИЕ

Ведущее место в механизации лесопромышленных работ все большее и большее место занимают лесные машины. Лесные машины – машины применяемые в лесной промышленности для транспортировки леса, которая включает подвозку (трелевку) и вывозку леса (колесные и гусеничные тракторы, лесовозные автомобили и др.). Базой для большинства лесных машин служат автомобили и тракторы общего назначения (ЗИЛ, МАЗ,Урал, КамАЗ, КРАЗ, Т-130, МТЗ-82, и др.). К лесным машинам предъявляется ряд требований, основными из которых являются:

1.Соответствие конструкции машины условиям эксплуатации и обеспечение высокопроизводительной работы.

2.Высокие тягово-динамические качества, высокая проходимость, хорошее сцепление движителя с грунтом, высокая маневренность, хорошая приспособляемость для эксплуатации в различных климатических условиях и др.

3.Перспективность конструкции, дающая возможность длительное время модернизировать первоначальную базовую модель.

4.Высокая надежность и износостойкость деталей, узлов и агрегатов, их унификация.

5.Высокая экономичность – минимальные затраты на ГСМ, запчасти, техобслуживание и проч.

Кроме того, к лесовозным автомобилям предъявляются дополнительные требования: увеличение рейсовой нагрузки, повышение скорости движения и улучшение проходимости.

Выполнение этих требований обычно достигается увеличением мощности двигателя, приходящейся на тонну массы автопоезда и увеличением его общей грузоподъемности. Из года в год возрастают мощности автомобильных двигателей и грузоподъемность автопоездов(ЗИЛ-131-110 кВт-12.0 т; МАЗ-509-132 кВт-17.0 т; КРАЗ-255 – 176 кВт-23.0 т; КРАЗ-260-220 кВт-29,0 т).

Совершенствование трансмиссии и ходовых систем играют ведущую роль в увеличении средней скорости движения автомобиля и повышения его проходимости. Трелевка леса производится специальными тракторами – трелевочными, транспортирующими древесину в полупогруженном положении. В последние годы ведется интенсивная разработка новых конструкций специальных машин.

Впервые трелевочные тракторы были созданы в СССР – 1946 г.В основном на лесосечных работах применяются гусеничные машины, имеющие лучшую проходимость, чем колесные (большинство лесозаготовок производится в районах с малой несущей способностью грунтов). Однако, достоинства колесного движителя – высокие скорости движения, плавность хода и др. заставили конструкторов пойти по пути разработки новых колесных машин с повышенной проходимостью (ТЛК-4, ТЛК-6, ШЛК и др.).

Повышение производительности и тягово-сцепных качеств гусеничных тракторов достигается увеличением грузоподъемности и мощности двигателей.

ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА ДВИГАТЕЛЯ ВЕДУЩИМ

КОЛЕСАМ ЛЕСНОЙ МАШИНЫ. КПД ТРАНСМИССИИ

На современных автомобилях и тракторах, как зарубежных, так и отечественных, применяются поршневые двигатели внутреннего сгорания, в развитии которых установилась тенденция к увеличению их быстроходности. Это приводит к их компактности и малому весу. Однако, с другой стороны это приводит к тому, что крутящий момент на валу этих двигателей значительно меньше момента, который должен быть подведен к ведущим колесам машины, несмотря на сравнительно большую мощность этих двигателей. Следовательно, для получения на ведущих колесах необходимого для движения крутящего момента нужно в систему – "двигатель – ведущие колеса", ввести дополни тельное устройство, обеспечивающее не только передачу момента двигателя, но и его увеличение. Роль этого устройства на современных автомобилях и тракторах выполняет трансмиссия. В трансмиссию входит целый ряд механизмов: сцепление, коробка передач, карданная, главная, конечная (бор товая) передачи, механизмы поворота, и дополнительные редукторы (раздаточные коробки), устанавливающие постоянное передаточное число. Момент от двигателя передается коробке передач посредством муфт сцепления. На современных машинах основное распространение получили фрикционные муфты сцепления. Отношение момента трения муфты М м к номинальному моменту двигателя Ме называется коэффициентом запаса муфты сцепления β:

β=М м / М е (1)

Величина этого коэффициента изменяется в широком диапазоне (1.5 - 3.8) для грузовых автомобилей и тракторов и выбирается из условий величины работы трения при буксовании в период разгона тракторного агрегата, а также предохранения от поломок деталей двигателя и трансмиссии при возможных перегрузках.

При выборе коэффициента β учитывают также возможное изменение коэффициента трения дисков муфты, уменьшение силы давления пружин из-за износа поверхностей трения и др. От муфты сцепления крутящий момент через коробку передач и другие элементы трансмиссии передается ведущим колесам. При отсутствии буксования между ведущими и ведомыми дисками муфты сцепления (δ сцеп =0) передаточное число трансмиссии в общем виде определится: i тр =ω е /ω к = n е /n к, (2)

где ω е и n е – соответственно угловая скорость и частота вращения коленчатого вала двигателя;

ω к и n к - соответственно угловая скорость и частота вращения ведущих колес.

Равенство (2) можно представить в виде:

i тр =i к ∙i рк ∙i гл ∙ii кп = i к ∙i рк ∙i о, (2΄)

где i к – передаточное число коробки передач;

i рк – передаточное число раздаточной коробки;

i гл – передаточное число главной (центральной) передачи;

i - передаточное число механизма поворота;

- передаточное число механизма поворота;

i кп – передаточное число конечной (бортовой) передачи;

i о –постоянное передаточное число осуществленное в главной, механизме поворота, и конечной передачах, а также в других редукторах трансмиссии.

Крутящий момент на ведущих колесах машины определяется:

М к =М е ∙i тр ∙η тр, (3)

η тр – КПД трансмиссии, который определяется из соотношения:

η тр =N к /N e =(N e - N тр)/N e =1-(N тр / N e) , (4)

где N к – мощность, подводимая к ведущим колесам;

N тр – мощность, теряемая в трансмиссии.

КПД трансмиссии η тр учитывает механические потери, которые имеют место в подшипниках, зубчатых сопряжениях коробки передач, центральной и конечной передачах и потери при взбалтывании масла. КПД трансмиссии обычно определяется экспериментально. Он зависит от типа конструкции трансмиссии, качества изготовления и ее сборки, от степени загрузки, вязкости масла и т.д. КПД современных автомобильных и тракторных трансмиссий при номинальном режиме работы находится в пределах 0.8..0.93 и зависит от числа пар шестерен включенных последовательно η кп =0.97..0.98; η ц.п. =0.975..0.990.

В соответствии с этим величина η тр приближенно может подсчитываться:

η тр =

η

ц.п. ∙η

ц.п. ∙η

кп

(4΄)

кп

(4΄)

Без учета потерь при холостом ходе:

η хол =1-М хол / М е, (5)

где М хол – приведенный к первичному валу трансмиссии момент сопротивления, возникаю щий при холостом прокручивании трансмиссии.

m ц, m к - число пар соответственно цилиндрических и конических шестерен.

Радиусы качения колеса

Автомобиль (трактор) движется в результате действия на него различных сил, которые делятся на движущие силы и силы сопротивления движению. Основной движущей силой является тяговая сила, приложенная к ведущим колесам. Тяговая сила возникает в результате работы двигателя и вызвана взаимодействием ведущих колес с дорогой. Тяговую силу P к определяют как отношение крутящего момента на полуосях к радиусу ведущих колес при равномерном движении автомобиля. Следовательно, для определения тяговой силы необходимо знать величину радиуса ведущего колеса. Поскольку на колеса автомобиля устанавливаются эластичные пневматические шины, то величина радиуса колеса во время движения изменяется. В связи с этим различают следующие радиусы колес:

1.Номинальный – радиус колеса в свободном состоянии: r н =d/2+H, (6)

где d – диаметр обода (посадочный диаметр шины), м;

H – полная высота профиля шины, м.

2.Статический r с – расстояние от поверхности дороги до оси нагруженного неподвижного колеса.

r с =(d/2+H)∙λ , (7)

где λ–коэффициент радиальной деформации шины.

3.Динамический r д –расстояние от поверхности дороги до оси катящегося нагру женного колеса. Этот радиус увеличивается с уменьшением воспринимаемой нагрузки колесом G к и увеличением внутреннего давления воздуха в шине p ш.

При увеличении скорости автомобиля под действием центробежных сил шина растягивается в радиальном направлении, вследствие чего радиус r д увеличивается. При качении колеса изменяется и деформация поверхности качения в сравнении с неподвижным колесом. Поэтому плечо приложения равнодействующих касательных реакций дороги r д отличается от r с. Однако, как показали эксперименты, для практических тяговых расчетов можно принимать r с ~ r д.

Кинематический радиус (качения) колеса r к – радиус такого условного недеформирующегося кольца, которое имеет с данным эластичным колесом одинаковую угловую и линейную скорости.

У колеса, катящегося под действием крутящего момента, элементы протектора, входящие в контакт с дорогой, сжаты, и колесо при равных частотах вращения проходит меньший путь, чем во время свободного качения; у колеса же, нагруженного тормозным моментом элементы протектора, входящие в контакт с дорогой, растянуты. Поэтому тормозное колесо проходит при равных числах оборотов несколько больший путь, чем свободно катящееся колесо. Таким образом, под действием крутящего момента радиус r к – уменьшается, а под действием тормозного момента – увеличивается. Для определения величины r к методом “меловых отпечатков” на дороге мелом или краской наносят поперечную линию, на которую накатывается колесо автомобиля, а затем оставляет на дороге отпечатки.

Замерив расстояние l между крайними отпечатками, определяют радиус качения по формуле: r к = l / 2π∙n , (8)

где n – частота вращения колеса, соответствующая расстоянию l .

В

случае полного буксования колеса

расстояние l

= 0 и радиус r к

= 0. Во время

скольжения не вращающихся колес (“ЮЗ”)

частота вращения n=0

и r к

.

.

Для подбора шин и определения по их размерам радиуса качения колеса необходимо знать распределение нагрузки по мостам.

У легковых автомобилей распределение нагрузки от полной массы по мостам зависит в основном от компоновки. При классической компоновке на задний мост приходится 52…55% нагрузки от полной массы, для переднеприводных автомобилей 48%.

Радиус качения колеса rк выбирается в зависимости от нагрузки на одно колесо. Наибольшая нагрузка на колесо определяется положением центра масс автомобиля, которое устанавливается по предварительному эскизу или прототипу автомобиля.

G2=Ga*48%=14000*48%=6720Н

G1=Ga*52%=14000*52%=7280Н

Следовательно, нагрузку на каждое колесо передней и задней оси автомобиля соответственно можно определить по формулам:

P1=7280/2=3360 Н

P2=6720/2=3640 Н

Расстояние от передней оси до центра масс найдем по формуле:

L-база автомобиля, мм.

a= (6720*2,46) /14000=1,18м.

Расстояние от центра масс до задней оси:

в=2,46-1,18=1,27м

Тип шин (по таблице ГОСТов) - 165-13/6,45-13. По этим размерам можно определить радиус колеса, находящегося в свободном состоянии:

Где b-ширина профиля шины (165 мм)

d - диаметр обода шины (13 дюймов)

1дюйм=25,4мм

rc=13*25,4/2+165=330 мм

Радиус качения колеса rk определяется с учетом деформации, зависящей от нагрузки:

rk=0.5*d+ (1-k) *b (9)

где k - коэффициент радиальной деформации. Для стандартных и широкопрофильных шин k принимают 0,3

rk=0,5*330+ (1-0,3) *165=280мм=0,28м

Другие публикации:

Эксплуатационные экономические показатели работы порта

Рассчитаем и сравним показатели экономической эффективности вариантов схем механизации. Расчет произведем в табличной форме. Таблица 4.1 Расчет технико-экономических показателей, сравнение экономической эффективности схем механизации Показатель Вариант Отклонение Базовый Предлагаемый...

Транспортно-перегрузочная характеристика груза

На выбор способов перевозки и перегрузки оказывают влияние физико-химические и механические свойства грузов. Состав этих характеристик зависит от категории грузов (штучные, навалочные, лесные и др.). Навалочными называются грузы, которые транспортируются в транспортных средствах навалом. К навалочн...

Анализ эксплуатационных расходов и себестоимости перевозок

Расходы по перевозкам (Е) складываются под влиянием большого числа факторов. Причем одни факторы являются для отделения внешними, не зависящими от его работников, а другие, наоборот, зависят от качества работы коллектива, его усилий, направленных на повышение эффективности производства. Поэтому пра...